Fabrication des attache-remorques

Voici les différentes étapes de la fabrication de vos attelages GDW. La qualité des attelages GDW est garantie par la certification ISO 9001 par Vincotte.

Les tables de découpe laser

Toutes les pièces qui composent nos attelages sont découpées sur des tables laser entièrement automatisées et autonomes. Celle-ci sont programmées et contrôlées par ordinateurs et peuvent travailler 24h sur 24h, y compris les week-ends, sans nécessiter la présence de personnel dans l’usine. La production est alors contrôlée par des caméras qui se déclenchent en cas de problème. Ceci a permis d’augmenter considérablement nos capacités de production. La précision du laser permet aussi de raccourcir le temps de production. Certaines opérations telles que le nettoyage et le grattage des pièces n’étant plus nécessaire.

La découpage des tubes

Les tubes de formes et diamètres différents sont sciés sur une machine entièrement automatisée. Un magasin permet de stocker ceux-ci sur la machine afin de les découper à la longueur et sous les angles désirés sans intervention humaine. Les tubes de 7m de long se chargent en effet automatiquement et les pièces sciées sont rangées dans les bacs adéquats en fonction de leur taille.

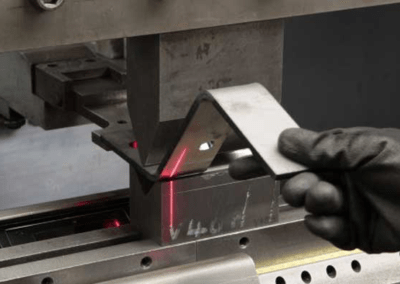

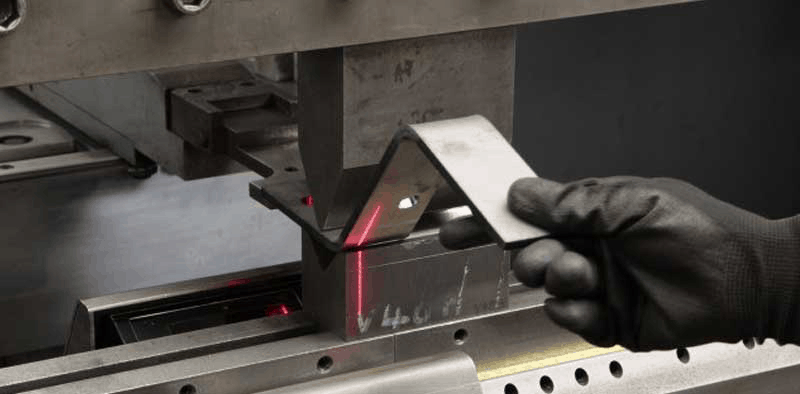

Le département « Pliage »

Les pièces qui ont été découpées par les lasers doivent ensuite être pliées en fonction des dessins 3D réalisés par nos ingénieurs. Ici encore, la technologie laser permet une précision incomparable. En effet, bien que nous n’utilisions que des matières premières de haute qualité, chaque pièce métallique possède sa composition chimique propre. Il existe donc une tolérance quand on les plie. Le rayon laser incorporé permet de donner des instructions précises à la table de pliage. Le couteau arrêtera d’exercer sa pression une fois l’angle de pli atteint.

Le département « Soudure »

Une fois que toutes les pièces et tubes, nécessaires à la fabrication de l’attelage, ont étés découpés et pliés, ils sont réunis afin d’être placés dans les calibres et les moules conçus et fabriqués dans nos ateliers,

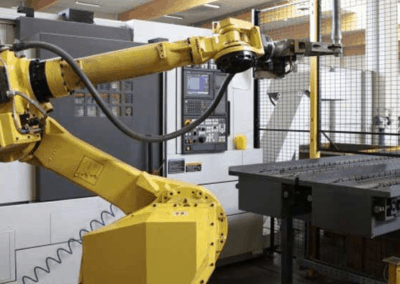

Ils sont alors soudés par des robots qui sont programmés par nos ingénieurs en fonction de chaque modèle. Tous nos robots possèdent deux tables automatiques sur lesquelles des attelages différents sont placés. Cela permet de ne pas devoir les arrêter quand on change de série.

La précision et la qualité des soudures sont ici très importantes et, bien que l’informatique intervienne une fois encore, un deuxième contrôle est toujours effectué par nos ouvriers-soudeurs à la fin du processus. Ce contrôle de qualité nous permet d’offrir une garantie à vie sur la construction de nos attelages !

Centres CNC de Fraisage

Les systèmes escamotables qui équipent nos attelages sont également fabriqués sur place. Les pieds en fonte forgée sont décolletés sur les centres CNC les plus modernes. C’est aussi le cas des rotules qui sont façonnées et chargées automatiquement par des robots programmés par nos soins. Cela permet une fois encore de travailler en plusieurs équipes, week-end compris, de façon entièrement autonome.

Grenaillage et phosphatation

Une fois les attelages soudés, ils sont placés dans une grenailleuse puis passent dans un tunnel de phosphatation, ceci afin de les dégraisser et les préparer à être plongés dans les bains de peinture. Cela pour garantir une protection anti-rouille de longue durée.

La chaîne de peinture

Après avoir été grenaillés et phosphatés, les attelages passent dans un premier four puis sont plongés dans les bains de peinture. Cette procédure garantit que toutes les pièces de l’attelage sont couvertes et assure une couche uniforme. Le nombre de microns est contrôlé deux fois par jour afin de garantir la qualité et la stabilité de la peinture. Les attelages passent ensuite dans un deuxième four afin de les sécher et de fixer la peinture.

Cette technique assure la protection des attelages contre la rouille qui pourrait apparaître suite à la projection de gravillons, l’attaque du sel en hiver et les aléas météorologiques.

Emballage

Tous nos modèles sont emballés dans des sacs plastiques très résistants qui épousent la forme des attelages par thermofixation en passant dans un four. Ceci permet de les protéger et assure également qu’aucune pièce ne se perde lors du transport vers les clients. La boulonnerie nécessaire au montage de l’attelage sur le véhicule est empaquetée au préalable grâce à une machine automatique qui sélectionne le nombre exact de boulons, vis et autres accessoires. Les sachets sont contrôlés par pesage automatique afin de garantir qu’il n’en manque aucun.

Une fois toutes les pièces emballées, elles sont à nouveau pesées avant que nos opérateurs apposent sur l’emballage les étiquettes et les codes-barres utilisés par la suite pour les scanner.